2025 年度巨緯科技員工旅遊活動圓滿完成

閱讀全文

2021.11.08 最新公告

近年來因為客製單與少量多樣的生產需求高,導致生產線必須經常更換模具、調整換線,模具更換動輒2、3小時,產線調整甚至要停產幾天,造成生產延遲,更讓產能無法發揮極大化。如何才能有效更換模具、調整產線,減短停機時間,快速反應客戶需求呢?

利用快速換模系統,簡短模具更換的停機時間,產線就能夠增加生產彈性,面對少量多樣的客戶需求,輕鬆應對急單與差單,完成訂單準時交貨、準時收款,增加企業競爭力。

改善1:模具憑老師傅的經驗更換

製造業中,無論是射出成形產線,還是金屬沖壓、切削產業,通常換模/換線都是最費時、費力的工作。停機等待的時間,也浪費了許多寶貴的生產時間。

過往換模時,需要靠著老師傅的經驗架模和調整模具,但現在老師傅越來越難請,成本也越來越高,年輕人多不願意從事相關工作,因為對工廠作業的印象仍然是一個穿著骯髒、浸透油的工作服,站在齊膝深的金屬屑中的人。

要解決老師傅難請、成本高的問題,導入「快速換模系統」是最好的方法,把快速換模工作列為標準作業流程管理,能夠讓一般做業員經過簡單的訓練,就能上手模具更換作業,由於換模精度高,更換後不用再校正,大幅降低模具更換的技術門檻。

改善2:模具更換動輒2小時到半天,費時費工!

近年來,少量多樣和客製單的生產需求提高,導致生產線必須經常更換模具、調整換線,模具更換動輒兩小時到半天,產線調整甚至要停產幾天,造成生產延遲,更讓產能無法發揮極大化。透過快速換模專利的「補償系統」,可自動補正模治具因經常使用的損耗,重複定位精準,誤差只有0.005 mm。達到快速夾持且精確定位,更換後不用再校正,能夠快速交換加工模具和工件,同時維持加工精度,能將過往動輒兩小時至半天的模具更換時間,縮短至短短幾分鐘,提高產線效能。

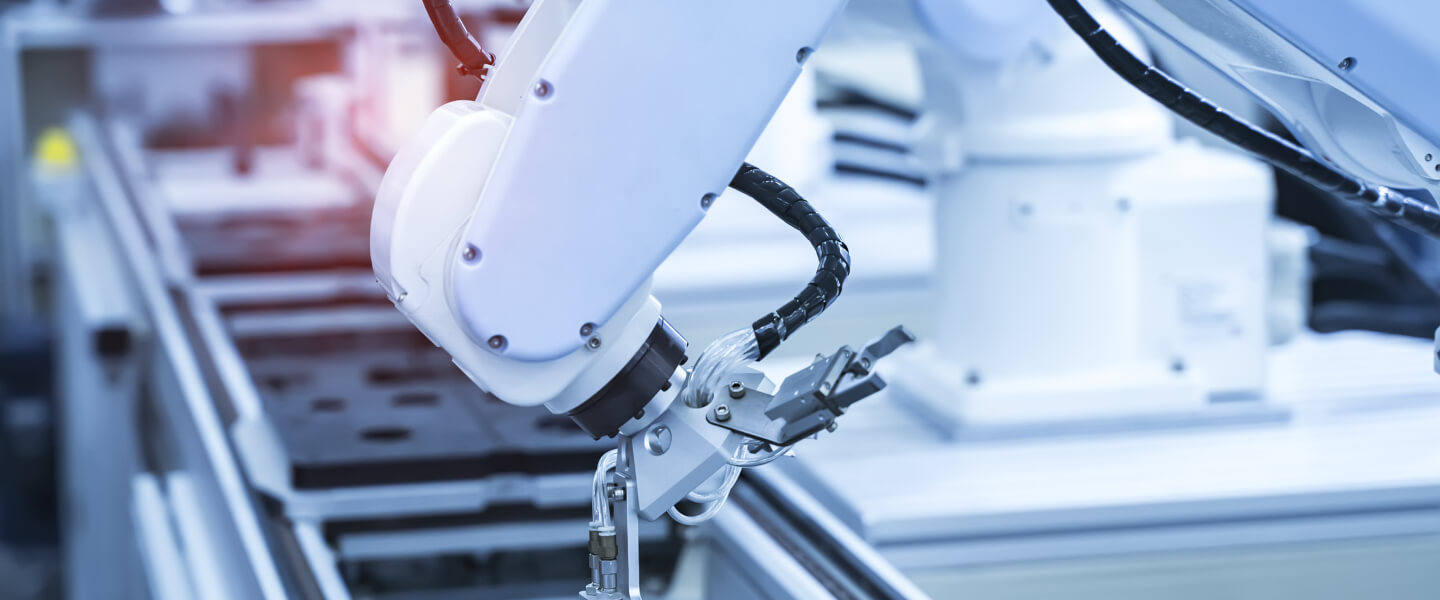

改善3:搭配機器手臂生產,自動上下料事半功倍!

搭配快速換模系統後,可縮短90%的工件交換時間,搭配機械手臂,可於生產週期大於一分鐘的工件上,實現一機器手臂對多CNC機台作業自動上下料,將購入機械手臂的效益最大化!這可以大幅減少企業的人力成本支出和人力短缺壓力,原先的作業員也可轉向其他更高附加價值的工作崗位。

總結:

製造業大環境的改變,從客戶訂單模式的改變,到人員供給和人力成本的提升,都考驗著經營者的智慧,快速換模可以協助製造業者,減少人力成本、減少停機等待時間並提升生產彈性,進而增加企業競爭力!

快速換模和自動化的導入,可以從小規模開始嘗試。例如,可先選擇經常更換模具的產品和生產線,或單一廠區的範圍,開始進行導入。等成功模式確定後,再慢慢複製到更大的場域中。